Dagens PDC drill Bits Design som en matrise har liten likhet med det for selv for noen få år siden. Strekkfasthet og slagfasthet har økt med minst 33 %, og kutterloddestyrke har økt med ≈80 %. Samtidig har geometriene og teknologien til støttekonstruksjoner blitt forbedret, noe som har resultert i robuste og produktive matriseprodukter.

Kuttermateriale

PDC-kuttere er laget av karbidsubstrat og diamantkorn. Den høye varmen på rundt 2800 grader og høytrykket på omtrent 1.000.000 psi danner kompakten. En koboltlegering fungerer også som en katalysator for sintringsprosessen. Kobolten hjelper til med å binde karbiden og diamanten.

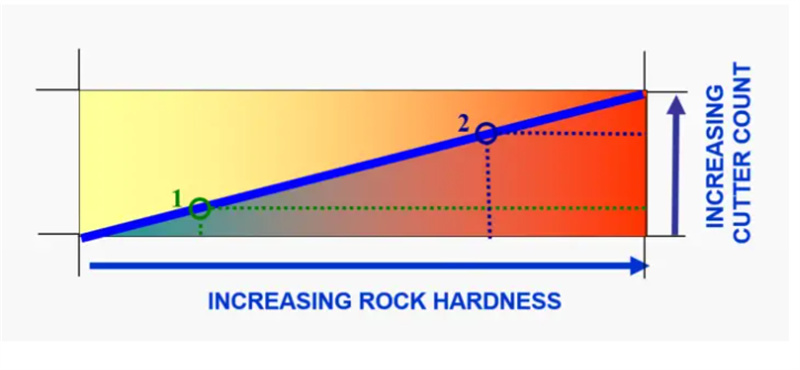

Antall kuttere

Vi bruker vanligvis færre kuttere på myke PDC-bits, da hver kutter fjerner en større skjæredybde. For hardere formasjoner er det viktig å bruke flere kuttere for å kompensere for den mindre skjæredybden.

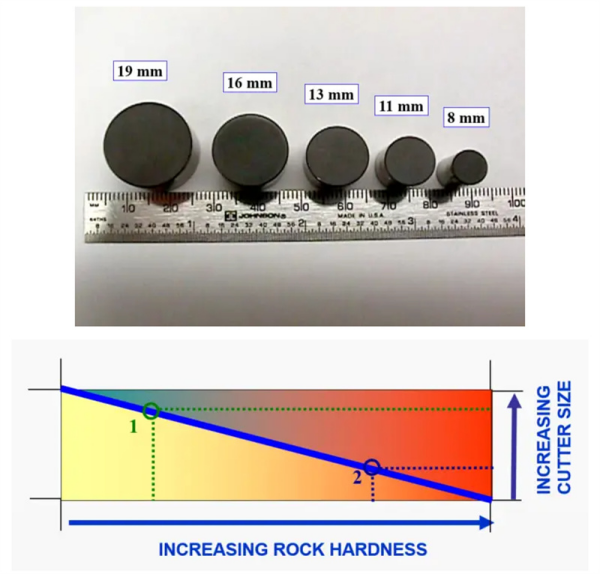

PDC-bor – kutterstørrelse

For mykere formasjoner velger vi typisk større kuttere enn i hardere formasjoner. Vanligvis er standardstørrelsen fra 8 mm til 19 mm på alle biter.

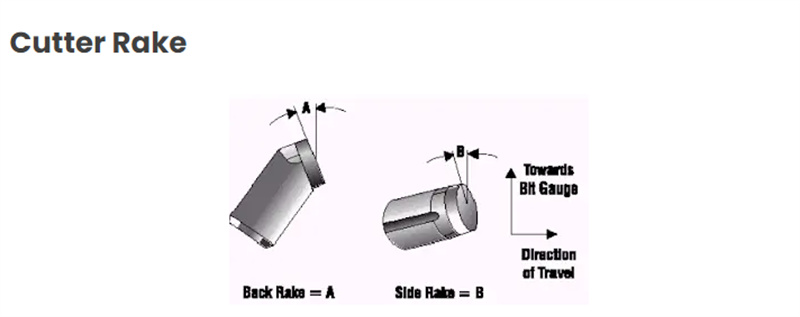

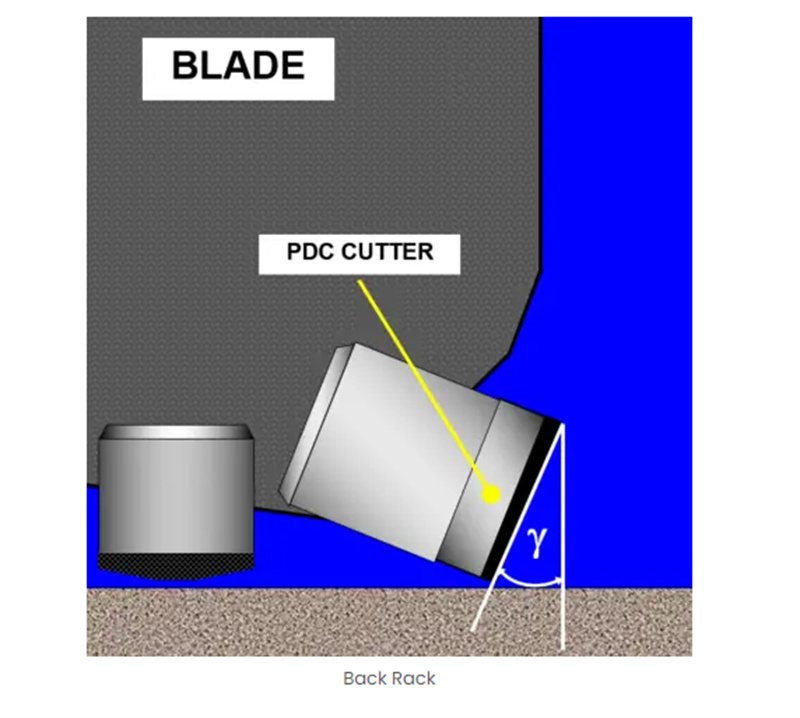

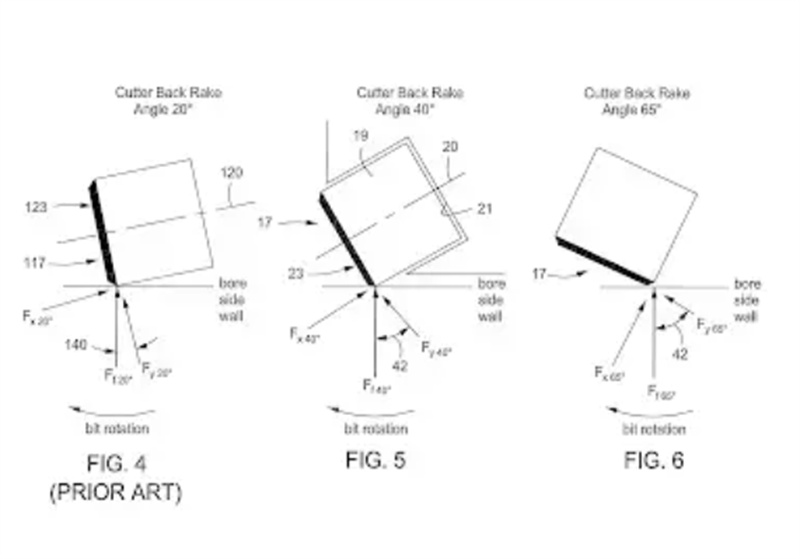

Vi beskriver generelt utformingen av kutterstativet ved hjelp av skråvinkler bak og side.

●Kutteren tilbake er vinkelen presentert av fronten til kutteren til formasjonen og måles fra vertikalen. Ryggvinkelen varierer mellom, typisk, 15° til 45°. De er ikke konstante over biten, heller ikke fra bit til bit. Størrelsen på kutterens skråvinkel for PDC-bor påvirker penetrasjonshastigheten (ROP) og kutterens motstand mot slitasje. Når skråvinkelen øker, reduseres ROP, men motstanden mot slitasje øker ettersom den påførte belastningen nå spres over et mye større område. PDC-kuttere med små ryggriver tar store skjæredybder og er derfor mer aggressive, genererer høyt dreiemoment og er utsatt for akselerert slitasje og større risiko for støtskader.

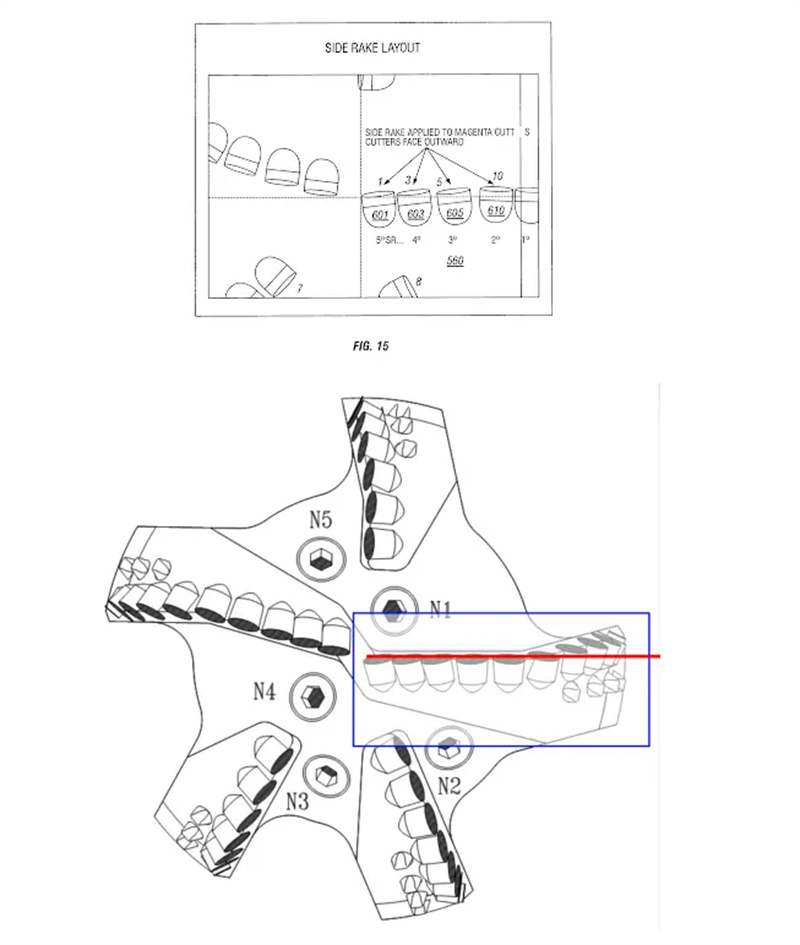

●Rive på kuttersiden er et tilsvarende mål på orienteringen til kutteren fra venstre til høyre. Vinklene på sidene er vanligvis små. Sideskivevinkelen hjelper hullrengjøring ved mekanisk å rette kutt mot ringrommet.

Innleggstid: Sep-01-2023